Manufacturing process 最新・高品質な製造工程

綜合サーキットでは最新FA工場棟を組み合わせ、あらゆる顧客ニーズに対応する為に従業員の創意工夫が反映できる小規模集団での生産を行っています。

明るく清潔な職場環境の下、作業者全員の責任と信頼に支えられたワークマネジメントにより世界中で使用される製品が作り出されています。

回路設計後、ガーバーデータを基板作成の上で適切なレイアウトに面付け・編集されクリーンルーム内の高精度作画機にて正確にフイルム出力します。

ペンタックス製高精度フィルム作画機

材料をシャーリングでボードサイズに切断後、面取り加工を行い、基材を重ねてNCマシンにセットし穴あけ加工します。

銅メッキ処理後、ドライフィルム(感光膜)を基材に貼付し、回路パターンフィルムを密着させ露光機にて紫外線照射を行いパターンニングします。その後、現像ラインに投入され回路パターンがイメージングされます。

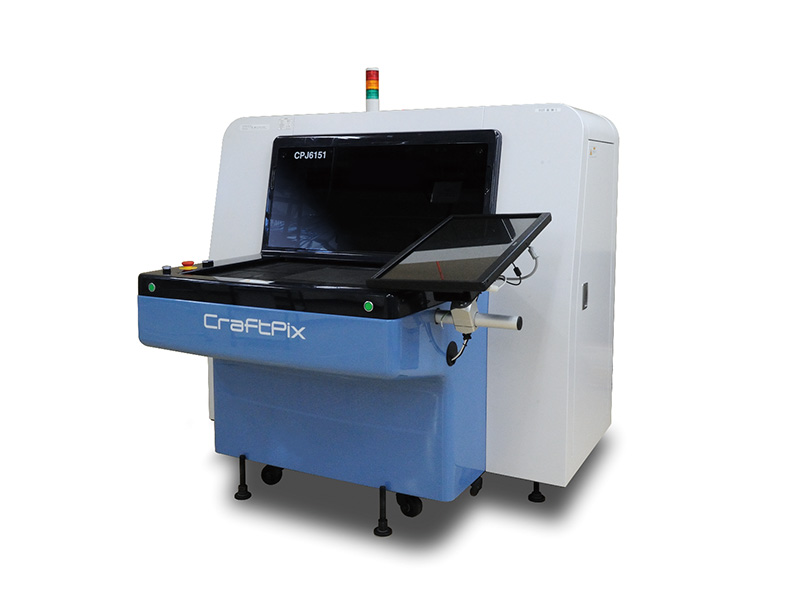

ファインパターンはAOIにて現像後中間検査を実施しています。

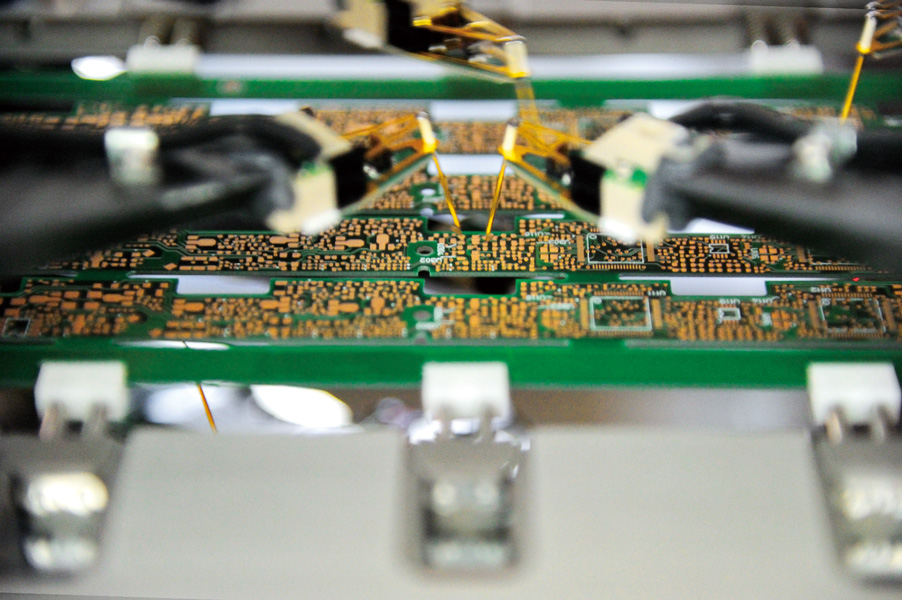

高密度のパターン形成

現像後、エッチングラインにて第二塩化鉄液が不要な銅箔を化学的に除去します。

エッチングとは、一般にエッチング液(塩化第二鉄液2FeCI3)などの化学薬品による化学反応・腐食作用を応用して被加工物を食刻(溶解加工・化学切削)する加工方法です。

目的の加工形状にマスキング(表面の部分的に被覆保護すること)による防食処理を施したうえで、エッチング液などの腐食剤によって不要部分を除去することで所望の形状を得ます。

高密度化・カスタム化の進展に即応する体制

エッチング後レジスト印刷を行いパターンの絶縁・保護・吸湿防止をします。レジスト印刷後、シルク文字印刷を行います。

上野原工場では、片面基板の工程全てを保有し対応しております。

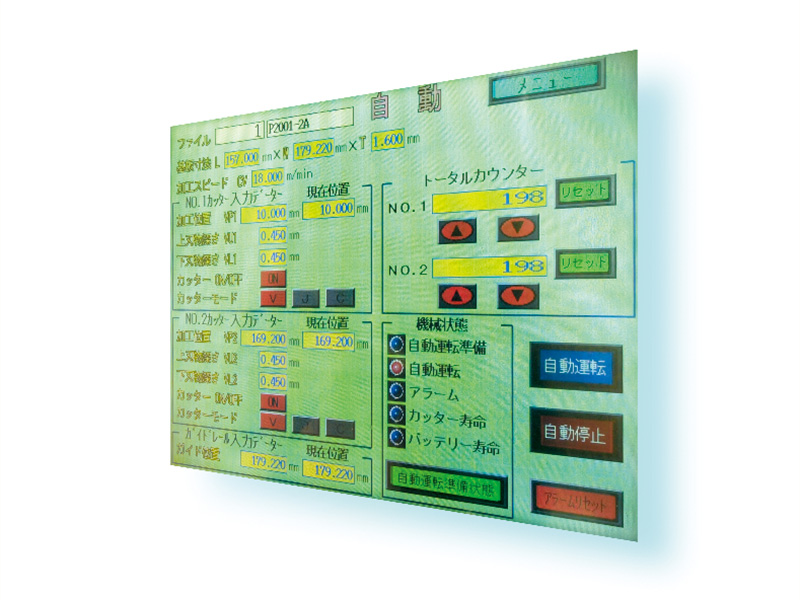

高性能ルーター機により、試作から量産までを外形加工します。複数のVカット機により、複雑な面付を可能にしています。

優れた品質を保証するための電気検査機群

自動電気チェッカー、複数台のフライングチェッカー等の電気検査機により価値ある基板になる為に全数導通検査を実施しています。電気検査後、自動外観検査機により微細な外観不具合を検出します。

一貫生産の生産設備と熟練の技

電気検査後は、鉛フリー対応として環境に優しい耐熱型水溶性プリフラックスで表面処理を行います。最終検査は認定検査員による厳しい目視検査を行っています。新規納入品は2次元測定によるデータ作成を実施しています。

製品の初品納入時には二次元測定を実施し、支給図面との照合を行います。